Коротко

Дослідники розробили метод адитивного виробництва за допомогою гідрогелевої інфузії (HIAM), який дозволяє друкувати з кількох металів одночасно та створювати сплави з заданими властивостями. Нова техніка відкриває можливості для створення міцних, легких компонентів супутників, біосумісних стентів та інших високотехнологічних продуктів. Результати дослідження опубліковані в журналі Small.

Вчені Каліфорнійського технологічного інституту розробили метод створення металевих об’єктів точно заданої форми та складу, що дає їм безпрецедентний контроль над металевими сплавами та їх властивостями.

Хочете стент, який є біосумісним та механічно міцним? Як щодо міцних, але легких компонентів супутників, які можуть працювати в космосі десятиліттями? Нова техніка може точно підказати вченим, яка комбінація металів дасть найкращий продукт.

«Якщо подивитися на те, як металургія проводилася століттями, то майже завжди починається з сирої руди, яку потім термічно або хімічно обробляють та очищують, щоб отримати бажаний метал або сплав. І, по суті, механічні властивості металів, отриманих таким чином, обмежені», — каже Джулія Р. Грір, професор матеріалознавства, механіки та медичної інженерії у Каліфорнійському технологічному інституті. «Ми показуємо, що ви можете точно налаштувати хімічний склад і мікроструктуру сплавів, суттєво покращуючи їхню механічну стійкість».

Докладно робота була описана у статті, опублікованій онлайн журналом Small.

Нова техніка базується на попередній роботі лабораторії Грір, в якій вчені показали, як використовувати форму 3D-друку, або адитивного виробництва, для створення складних малих металевих структур. Раніше ця техніка, яка називалася адитивним виробництвом за допомогою гідрогелевої інфузії (HIAM), використовувалася для ретельного створення структур з одного типу металу. У новій роботі Тран знайшла спосіб друку з кількох металів одночасно, створюючи мідно-нікелеві сплави, що містять певні відсотки міді та нікелю — відмінності, які забезпечують різні властивості матеріалу.

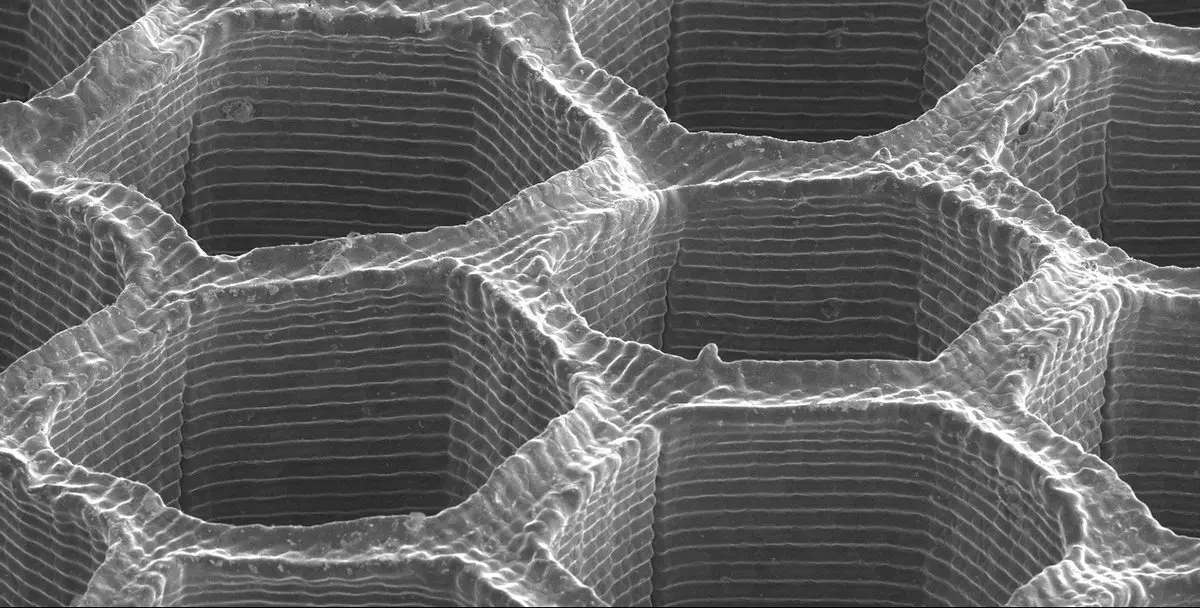

Процес починається з 3D-друку органічного гідрогелевого матеріалу, шар за шаром наносячи полімерну смолу саме туди, де потрібно, для створення гелеподібного каркасу. Потім цей каркас просочується іонами металів шляхом заливання рідкого розчину металевих солей поверх структури. Далі, в процесі, який називається кальцинацією, вчені спалюють матеріал, видаляючи весь органічний вміст і залишаючи метали. Оскільки це робиться в присутності кисню, залишається суміш оксидів металів.

На наступному етапі, який називається відновним відпалом, підвищують температуру в середовищі водню, що призводить до дифундування більшої частини кисню назад з твердої речовини; потім кисень реагує з воднем, утворюючи водяну пару. Це залишає металеву структуру бажаної форми, яка є сплавом двох доданих металів.

«Хімічний склад можна змінювати будь-яким чином, що було неможливо в традиційних металургійних процесах», – пояснює Грір. «Один з наших колег описав цю роботу як перенесення металургії в 21 століття».

Використовуючи просвічуючий електронний мікроскоп, дослідники Калтеху змогли показати, що сплави, виготовлені за допомогою їхнього методу HIAM, формуються більш однорідно, що призводить до вищого ступеня симетрії по всій їхній кристалічній структурі, пояснює Тран. Форма, розмір та орієнтація металевих зерен залежать від переходу між оксидом та металом під час відновного відпалу. При підвищених температурах пори утворюються внаслідок виходу водяної пари. Ріст металевих зерен сповільнюється цими порами та оксидами. Нова робота показує, що цей ріст модифікується типами оксидів, присутніх у цих металах, надрукованих за допомогою 3D-друку.

В результаті міцність сплавів, створених методом високоакумулятивного мікроскопічного вдосконалення (HIAM), визначається не лише розміром зерен у металах, як вважалося раніше, але й їхнім складом. Наприклад, сплав Cu12Ni88 з 12 атомами міді на кожні 88 атомів нікелю майже в чотири рази міцніший за сплав Cu59Ni41, у якому мідь та нікель складаються у співвідношенні 59/41.

Дослідження за допомогою просвічувальної електронної мікроскопії також показали, що описаний процес виготовлення мідно-нікелевих сплавів, залишає їх з крихітними включеннями оксидів, які сприяють винятковій міцності матеріалів. «Через складні способи формування металу ми знаходимо наноструктури на межі розділу метал-оксид, які сприяють зміцненню наших сплавів до чотирьох разів», — кажуть автори.